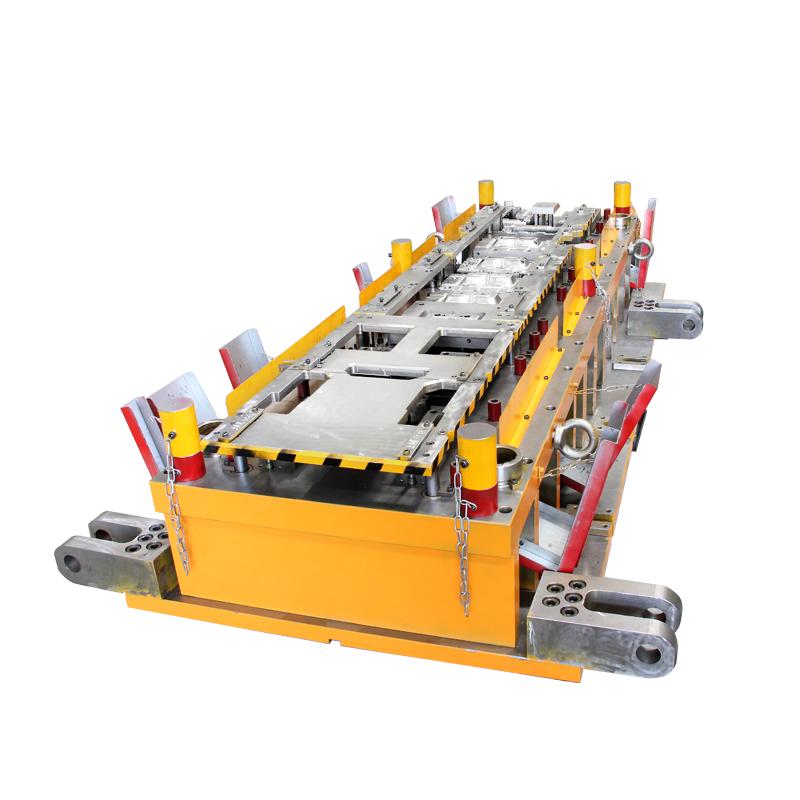

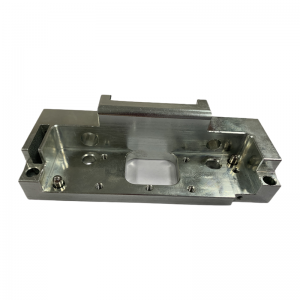

OEM कस्टम उच्च परिशुद्धता प्रगतिशील छिद्रण गहरी ड्राइंग मोल्ड कास्टिंग और शीट धातु मोल्ड मुद्रांकन मरने टूलींग

वीडियो

समारोह

प्रगतिशील डाई, जिसे निरंतर डाई के रूप में भी जाना जाता है, डाई में दो या दो से अधिक स्टेशन होते हैं, विभिन्न स्टेशनों में दो या दो से अधिक मुद्रांकन प्रक्रिया को पूरा कर सकते हैं।

आवेदन क्षेत्र

कार के पुर्जों के लिए ऑटोमोटिव उद्योग।

ऑटोमोटिव उत्पादन लाइन उत्पादन क्षमता में सुधार।

उत्पाद विवरण

विस्तृत परिचय

मरने के डिजाइन के काम की बुनियादी आवश्यकताएं हैं: मरने के डिजाइन को यह सुनिश्चित करना चाहिए कि ड्राइंग के हिस्से आकार और आकार की आवश्यकताओं के अनुरूप हों, मरने की संरचना सरल, दृढ़ स्थापना, सुविधाजनक रखरखाव, टिकाऊ है;संचालित करने में आसान, सुरक्षित और भरोसेमंद काम;निर्माण में आसान, कम कीमत।

डाई डिजाइन के सामान्य चरण

सबसे पहले, आवश्यक जानकारी एकत्र करें, मुद्रांकन प्रक्रिया का विश्लेषण करें।सहित: भागों, आकार, सटीक आवश्यकताओं और असेंबली संबंधों के आकार के लिए एक पूर्ण दृश्य, तकनीकी आवश्यकताओं को स्पष्ट चित्र या नमूने होना चाहिए, एक व्यापक समझ होनी चाहिए;भाग मुद्रांकन प्रक्रिया कार्ड को समझें (आमतौर पर मुद्रांकन तकनीशियन द्वारा प्रदान किया जाता है), ताकि इसके पहले और बाद में अध्ययन किया जा सके।प्रक्रियाओं और प्रसंस्करण प्रक्रिया आवश्यकताओं के बीच संबंधों को प्रक्रियाओं के बीच पारस्परिक रूप से गारंटी दी जानी चाहिए, और प्रक्रिया कार्ड में निर्दिष्ट प्रक्रिया योजना के अनुसार मरने की संख्या और प्रकार निर्धारित किया जाएगा;मोल्ड संरचना को निर्धारित करने के लिए भागों (परीक्षण उत्पादन या बैच या बड़े पैमाने पर उत्पादन) की उत्पादन प्रकृति को मास्टर करें, सरल मोल्ड या अधिक जटिल उच्च उत्पादकता मोल्ड का उपयोग होता है;घटक सामग्री की प्रकृति, आकार और आपूर्ति विधि को समझें, जैसे शीट सामग्री या पट्टी सामग्री, रोल सामग्री या स्क्रैप सामग्री;प्रेस और संबंधित तकनीकी विशिष्टताओं को समझें, चयनित उपकरण के अनुसार अनलोडिंग विधि और मोल्ड की अन्य सहायक प्रक्रियाओं का निर्धारण करें:

मोल्ड की संरचना का निर्धारण करने के लिए आधार प्रदान करने के लिए तकनीकी बल, उपकरण की स्थिति और मोल्ड निर्माण के प्रसंस्करण कौशल को समझें।इन आंकड़ों के अनुसंधान और समझ के आधार पर, यदि यह पाया जाता है कि मुद्रांकन प्रक्रिया खराब है, तो इसके प्रदर्शन को प्रभावित न करने की स्थिति में, प्रसंस्करण के संशोधन को सुविधाजनक बनाने के लिए आगे रखा जाना चाहिए, ताकि उत्पाद डिजाइन, मुद्रांकन अधिक सटीक प्रभाव प्राप्त करने के लिए बेहतर संयोजन के बीच प्रक्रिया की तैयारी, मोल्ड डिजाइन और मोल्ड निर्माण।

दूसरा, यह निर्धारित करें कि तकनीकी और आर्थिक भाग अधिक उचित मुद्रांकन प्रक्रिया योजना हैं।भागों के आकार के अनुसार, आयामी सटीकता, प्रक्रिया विश्लेषण के लिए सतह की गुणवत्ता की आवश्यकताएं, बुनियादी प्रक्रिया की प्रकृति का निर्धारण करती हैं, जैसे कि ब्लैंकिंग, पंचिंग, झुकने और अन्य बुनियादी प्रक्रियाएं (यह सरल प्रक्रिया प्रकृति, आम तौर पर आवश्यकताओं से सीधे हो सकती है) निर्धारित करने के लिए भागों चार्ट का >; प्रक्रियाओं की संख्या निर्धारित करने के लिए प्रक्रिया गणना के अनुसार, जैसे ड्राइंग समय, आदि; प्रत्येक प्रक्रिया की विरूपण विशेषताओं के अनुसार, प्रक्रिया व्यवस्था के अनुक्रम को निर्धारित करने के लिए आकार की आवश्यकताएं, यदि पहली छिद्रण पंचिंग के बाद झुकने या झुकने के बाद; प्रक्रिया संयोजन निर्धारित करने के लिए उत्पादन बैच और शर्तों के अनुसार, जैसे कि समग्र मुद्रांकन प्रक्रिया, निरंतर मुद्रांकन प्रक्रिया, आदि।

तीसरा, मोल्ड फॉर्म का विकल्प।जब प्रक्रिया की प्रकृति, अनुक्रम और प्रक्रिया का संयोजन निर्धारित किया जाता है, अर्थात मुद्रांकन प्रक्रिया योजना का निर्धारण करने के लिए, इस समय मोल्ड संरचना प्रपत्र की प्रक्रिया भी निर्धारित करनी चाहिए (मोल्ड फॉर्म चयन निम्नलिखित विवरण देखें) .

चौथा, आवश्यक प्रक्रिया गणना।मुख्य रूप से शामिल हैं: सबसे अधिक आर्थिक सिद्धांत और सामग्री के उपयोग के उचित निर्धारण के तहत नमूने की व्यवस्था करने के लिए रिक्त आकार की गणना;प्रेस को निर्धारित करने के लिए छिद्रण दबाव (छिद्रण बल, झुकने बल, तन्यता बल, उतराई बल, धक्का बल, रिक्त धारक बल, आदि सहित) की गणना करें;मरने के दबाव केंद्र की गणना करें, ताकि सनकी भार से मरने की गुणवत्ता को प्रभावित न किया जा सके;मोल्ड के मुख्य भागों (अवतल डाई, पंच फिक्स्ड प्लेट, पैड, पंच, आदि) आयामों की गणना या अनुमान लगाएं, साथ ही डिस्चार्ज रबर या स्प्रिंग की मुक्त ऊंचाई;उत्तल और अवतल डाई की निकासी निर्धारित करें, उत्तल और अवतल डाई के काम करने वाले हिस्से के आकार की गणना करें;निर्धारित करें कि ड्राइंग मरने के लिए रिक्त धारक का उपयोग किया जाता है, ड्राइंग की संख्या और मध्य।प्रक्रिया मोल्ड आकार वितरण और अर्द्ध-तैयार उत्पाद आकार गणना।

पांचवां, मोल्ड का समग्र डिजाइन।उपरोक्त विश्लेषण और गणना के आधार पर, समग्र ढालना डिजाइन किया जा सकता है।आम तौर पर, संरचना को पहले स्केच किया जाता है, और मोल्ड की समापन ऊंचाई की प्रारंभिक गणना की जाती है, और मोल्ड का आकार आकार मोटे तौर पर निर्धारित होता है।इस समय, किसी न किसी योजना को निर्धारित करने के लिए प्रत्येक घटक की संरचना तैयार की जा सकती है।यह ध्यान दिया जाना चाहिए कि सर्वोत्तम समाधान निर्धारित करने के लिए ये कदम बारीकी से जुड़े हुए, एकीकृत और एक दूसरे के पूरक हैं।सामान्य तौर पर, घटक संरचना के डिजाइन पर विचार करते हुए समग्र डिजाइन किया जाता है।क्रम निरपेक्ष नहीं है।घटक संरचना डिजाइन में मुख्य रूप से निम्नलिखित सामग्री शामिल है:

① काम करने वाले हिस्से।जैसे पंच, अवतल मरना और उत्तल और अवतल मरना और अन्य संरचनात्मक रूप अभिन्न, संयुक्त या जड़े हुए, और निश्चित रूप निर्धारण हैं।

② भागों का पता लगाएँ।जैसे पोजिशनिंग प्लेट, बैफल पिन (फिक्स्ड या मूवेबल), आदि का उपयोग, इसका रूप कई है, इसे विशिष्ट स्थिति के अनुसार चुना या डिजाइन किया जा सकता है।प्रोग्रेसिव डाई के लिए, यह भी विचार करें कि प्रारंभिक बफल पिन, गाइड पिन और डिस्टेंस पंच (साइड एज) का उपयोग करना है या नहीं।

③ अनलोडिंग और पुशिंग डिवाइस।अनलोडिंग का उपयोग आमतौर पर दो रूपों में किया जाता है: कठोर और लचीला।कठोर मुद्रण सामग्री आमतौर पर निश्चित अनलोडिंग प्लेट के संरचना रूप को अपनाती है, और लचीली अनलोडिंग सामग्री आमतौर पर त्वचा या वसंत को लोचदार तत्व के रूप में अपनाती है (इसके वसंत या रबर को डिजाइन और गणना करने की आवश्यकता होती है)।

④ गाइड भागों।इसमें यह भी शामिल है कि क्या एक गाइड भाग की आवश्यकता है और किस प्रकार के गाइड भाग का उपयोग किया जाता है।यदि गाइड पोस्ट · गाइड का उपयोग किया जाता है, तो गाइड पोस्ट का व्यास और लंबाई निर्धारित की जानी चाहिए।

⑤ मोल्ड फ्रेम का चयन, और इसकी स्थापना और निर्धारण।

छठा, प्रेस चुनें।प्रेस का चयन डाई डिज़ाइन का एक महत्वपूर्ण हिस्सा है, और डाई डिज़ाइन के दौरान प्रेस के प्रकार और विनिर्देश को निर्धारित किया जाना चाहिए।प्रेस प्रकार का निर्धारण मुख्य रूप से मुद्रांकन प्रक्रिया की आवश्यकताओं और मरने की संरचना पर निर्भर करता है।

कार्य प्रवाह

1. क्रय आदेश प्राप्त किया----->2. डिजाइन----->3. ड्राइंग/समाधान की पुष्टि करना----->4. सामग्री तैयार करें----->5. सीएनसी----->6. सीएमएम----->6. कोडांतरण----->7. सीएमएम-> 8. निरीक्षण----->9. (यदि आवश्यक हो तो तीसरा भाग निरीक्षण)----->10. (आंतरिक/साइट पर ग्राहक)----->11. पैकिंग (लकड़ी का बक्सा)----->12. वितरण

लीड समय और पैकिंग

45 दिनों के बाद 3 डी डिजाइन को मंजूरी दी गई

एक्सप्रेस द्वारा 5 दिन: FedEx हवाई मार्ग से

मानक निर्यात लकड़ी के मामले

.png)

.png)